در این مقاله تلاش میشود تا در موارد زیر به درک بهتری بپردازیم:

- گریس صنعتی چیست؟

- انواع گریس صنعتی

- ملاحظات در انتخاب گریس

- کاربردها و نگهداری گریسها

- و بسیاری موارد دیگر…

- گریس صنعتی چیست؟

گریس یک ماده است که بر روی سطوحی که نسبت به یکدیگر حرکت نسبی دارند، استفاده میشود. گریس اصطلاحاً اصطکاک و سایش بین سطوح را کاهش میدهد. با این حال، گریس میتواند علاوه بر این وظایف اصلی، وظایف دیگری نیز داشته باشد.

برخی از این وظایف شامل:

- عامل درزگیری

- عامل انتقال حرارت

- عامل جلوگیری از زنگزدگی

- عامل برای اسیدآزادسازی و اخراج آلایندههای مکانیکی سیستمها

فصل 1: لوبریکیشن صنعتی

گریسها در اشکال مختلفی مانند مایع، نیمه جامد، خشک و گازی و غیره یافت میشوند. متداولترین گریسها روغنها و گازها هستند. سیستمهای مکانیکی باید تعادلی بین کاهش اصطکاک و سایش توسط گریس و وظایف ثانویهاش را در نظر بگیرند. توصیههای تعیین شده توسط تولیدکنندگان از اهمیت بسیاری برخوردارند و باید به دقت پیروی شوند چرا که به بهینه کردن عملکرد اساسی کمک میکنند.

فصل 2: انواع گریس صنعتی

انواع مختلفی از گریسها وجود دارند، با متداولترینها شامل گریس مایع، جامد و چرب.

گریس

گریس صنعتی از یک روغن مایع به همراه یک متخلخل تشکیل شده است. این متخلخل به طور معمول صابون به همراه افزودنیهایی است که در ویژگیهای دیگر مانند لزجیت و مقاومت در برابر زنگزدگی کمک میکنند. گریس معمولاً در نقاط ذوب شدن، میان 200 تا 500 درجه فارنهایت مایع میشود. با این حال، این ممکن است حتی بیشتر باشد که به ویژه به میزان متخلخل بستگی دارد. به عنوان مثال، گریسهایی که به وسیله صابونهای کلسیم یا آهک متخلخل میشوند، دمای ذوب کمتری دارند در حالی که گریسهایی که توسط خاک متخلخل میشوند در دمای بالاتری مایع میشوند.

بر اساس موسسه ملی گریس روانکننده (NLGI)، آبکاری گریس از نیمهجامد (000) تا بسیار سخت (5) و نوع بلوک (6) مقیاسبندی میشود. این امر بر اساس آزمونهای نفوذ مواد انجام شده در حالت کار شده است که اشیاء استاندارد در زمان و دماهای مشخصی به گریس فرو میروند. عمقی که شیء فرو میرود، ثبت میشود. به عنوان مثال، بلبرینگهای گریسزده NLGI 2 دارند.

گریس صنعتی

مزیت مهم گریس صنعتی این است که میتواند سطوحی که به سختی قابل دسترس یا حاوی باشند را بهتر نسبت به روغن، گریس کند. در مورد گریس صنعتی، ویسکوزیته روغن معادل امتیاز همسانی نیست. بنابراین، امتیاز بر اساس ویسکوزیته روغن پایه تعریف میشود. در نتیجه، گریسها ممکن است امتیازهای NLGI یکسان داشته باشند اگرچه ویژگیهای عملکردی آنها متفاوت خواهد بود. تولیدکنندگان معمولاً دادههای مربوطه را منتشر میکنند.

گریس صنعتی همچنین میتواند با استفاده از عوامل EP (ضد فرسایش) تغییر یابد تا در مقابل آسیب سطح دقیق از بارهای سنگین، بارهای شوک، توقفهای/شروعهای مکرر و بار استاتیک محافظت کند. با این حال، توصیه میشود که عوامل EP تنها در صورت لزوم توصیه شوند، زیرا ممکن است سطوح بلبرینگ را در دماهای بسیار بالا به سایش اندازه دهند.

بشتر بخوانید: گریس بهتر است یا روغن؟

3. انواع گریس صنعتی

انواع گوناگونی از گریسهای صنعتی در صنایع مختلف استفاده میشوند که عبارتند از:

- خاک بنتونیت تغییر یافته: در محیطهایی که انتظار میرود با دمای بالا مواجه شوند، استفاده میشود. این گریس صیقلی با دمای حداکثر 250 تا 325 درجه فارنهایت است. همچنین دارای نقطه ذوب 500 درجه فارنهایت و مقاومت خوبی در برابر آب است. به طور اصلی در اجاقها به خاطر توانایی ایجاد یک مهره استفاده شده توسط دریچههای بلبرینگ در دماهای بالا.

- کمپلکس آلومینیوم: در محیطهایی که انتظار میرود با دمای بالا مواجه شوند، استفاده میشود. دمای حداکثر آن در بازه 250 تا 325 درجه فارنهایت است. همچنین نقطه ذوب 500 درجه فارنهایت دارد و اصطکاکی را به عنوان ابزار ماشینی قرار میدهد.

- لیتیوم 12 هیدروکسی استئارات: در برنامههای بلبرینگ اصلی استفاده میشود. دارای بافتی صاف، مقاومت در برابر آب، دمای حداکثر در بازه 250 تا 325 درجه فارنهایت و نقطه ذوب 380 درجه فارنهایت است. این گریس قابلیت عمر طولانی دارد و بسیار قابل پمپ کردن است.

- کمپلکس لیتیوم: دارای مقاومت خوب در برابر آب، بافتی صاف، دمای حداکثر در بازه 250 تا 325 درجه فارنهایت و نقطه ذوب 500 درجه فارنهایت است. میتوان آن را به عنوان یک بهبود بر لیتیوم 12 برای گریس عمومی در نظر گرفت.

- سدیم تالوات: به طور اصلی در بلبرینگهای چرخ که با دوران کمتر و قدیمیتر همراه هستند، استفاده میشود. بافتی الیافی دارد، مقاومت ضعیف در برابر آب، دمای حداکثر 250 درجه فارنهایت و نقطه ذوب 390 درجه فارنهایت دارد. با این حال، خواص پیشگیرنده زنگ زدگی دارد و ارزان است.

- کلسیم 12 هیدروکسی استئارات: دارای مقاومت خوب در برابر آب، گریس صاف با دمای حداکثر 250 درجه فارنهایت و نقطه ذوب 290 درجه فارنهایت است.

- Polyurea: این یک گریس صاف با مقاومت در برابر آب است، دمای حداکثر آن در محدوده ۲۵۰ تا ۳۲۵ درجه فارنهایت میباشد و نقطه ریزش آن ۴۶۰ درجه فارنهایت است. عمدتاً بر روی ماشینآلات غذایی استفاده میشود.

بشتر بخوانید: انواع گریس | آیا گریس لیتیوم بهترین گریس چند منظوره است؟

روغنهای مایع

اینها عمدتاً از مایعات سنتی و نفتی تولید میشوند. روغنهای مبتنی بر نفت به دلیل فراهمی فراوان نفت اقتصادی هستند. روغنهای سنتی گرانتر هستند، اما مزایای بهبود عملکرد در برخی موارد هزینه را جبران میکنند. عامل اصلی در میان ویژگیهای روغنهای مایع، ویسکوزیته آنها است. دو نوع اصلی ویسکوزیته وجود دارد که دینامیک و مطلق نام دارند. واحدهای معمول اندازهگیری lb-sec/ft2 هستند. ویسکوزیته به عنوان گرادیان سرعت بین قسمتهای متحرک و ثابت یک مایع تعریف میشود. ویسکوزیته سینماتیک، ویسکوزیته دینامیک تقسیم شده بر چگالی روغن گریس است. ویسکوزیته سینماتیک میتواند به عنوان ثانیههای یونیورسال Saybolt (SSU) بیان شود. SSU یک عدد است که به یک روغن تخصیص داده میشود پس از اجرای شرایط جریان نیوتنیایی از طریق ویسکومتر لولهای. Centipoise واحد استاندارد سرعت دینامیک استفاده شده در سیستم cgs است. با این حال، ویسکوزیته تحت تأثیر شیر، دما و فشار بالا قرار میگیرد.

بیشنر بخوانید:روش صحیح راه اندازی ماشین در فصل سرد

روغن چسبناک

تغییر ویسکوزیته روغن به عنوان دما تغییر میکند و میتوان آن را به عنوان یک شاخص ویسکوزیته (VI) با عددی بین ۰ تا ۱۰۰ اندازهگیری کرد. هر چه عدد بزرگتر باشد، تغییر کمتر ویسکوزیته با تغییر دما خواهد بود.

نقطه ریزش دماست که روغن میتواند جریان داشته باشد. این یک ملاک حیاتی در لوبریکاتورهای گرانشی یا موتورهای راهاندازی سرد است. وجود کاهندههای نقطه ریزش وجود دارد که میتواند نقطه ریزش را کاهش دهد. از سوی دیگر، دمایی که کرهی ترکیبات به طور قابل مشاهده شروع به جدا شدن میکند، نقطه ابراست. این بیشتر از دمای جامد سازی است و مهم میباشد زیرا موم میتواند فیلترها را مسدود کند.

سایر ویژگیهای روغنها شامل:

- نقاط جوش

- نقاط آتش

- قابلیت مقاومت در مواقع فشار بالا مانند دندههای هایپوئید

- حساسیت به جوش در برنامههای چرخش با سرعت بالا مانند کرنککیسها و توربینها

روغنهای فشار گسترده (EP) به صورت ویژه برای مهار فرسایش تماس فلز به فلز دندههای باریک طراحی شدهاند. با این حال، این فشار بالا بر ویسکوزیته تأثیر میگذارد زیرا با افزایش فشار، ویسکوزیته افزایش مییابد. بنابراین، ماشینآلات با بار بالا اصولاً با توصیه استفاده از مایعات با ویسکوزیته نسبتاً پایین طراحی شدهاند که ممکن است به لحاظ ضرورت برای برنامههای فشار کم مناسب نباشد.

بیشتر بخوانید: علت فشار پایین روغن

روغنهای فشار گسترده (EP)

روغنهای سنتز عمدتاً برای افزایش شاخص ویسکوزیته یا پایداری حرارتی استفاده میشوند. این به طور معمول به هزینه ویژگی دیگری مانند نقطه ریزش اتفاق میافتد. روغنهای مصنوعی به مقدار زیادی گرانتر از روغنهای معدنی هستند. بنابراین، آنها تنها در محیطهای صنعتی استفاده میشوند که در آن افزایش عملکرد هزینه اضافی را جبران میکند. مثالهایی از چنین محیطهای صنعتی شامل ابزارها و سیستمهای انتقال حرارت میشوند.

مجموعهای از مایعات میتوانند برای تولید سنتتیک استفاده شوند و اینها ممکن است شامل استرهای فسفات برای روغنهای هیدرولیک مقاوم به آتش، پلیگلیکول برای روغن ترمز، سیلیکون استفاده شده در پلاستیک و لاستیک و غیره باشند. روغنهای مانند آنچه در موتورها استفاده میشود، میتوانند ویژگیهای دیگری مانند خنککنندگی، جلوگیری از خوردگی، سیل کردن و غیره را داشته باشند. تولیدکنندگان این محصولات را با افزودنهای مختلفی از جمله بهبوددهنده شاخص ویسکوزیته، دترژانتها، کاهندههای نقطه ریزش، تقویتکنندههای EP و غیره هیبرید میکنند تا برخی اهداف خاص خدمت کنند.

روغنهای جامد

روغنهای جامد همچنین به نام لوبریکانتهای فیلم خشک شناخته میشوند. آنها گرافیت طبیعی، سنتزی یا دیسولفید مولیبدن که با پیوندزنندهها مخلوط یا به سطوح لغزشی اعمال میشود. روغنهای جامد در کاربردهایی محبوب هستند که فشار یا دماهای بیش از حد مایعات را ناممکن میکند. به عنوان مثال، دیسولفید مولیبدن به عنوان گزینه ترجیحی در محیطهای واکیوم بالا استفاده میشود. این خلاف گرافیت است که نیاز به بخار آب برای عمل به عنوان یک لوبریکانت در شرایط مذکور دارد. دیسولفید مولیبدن و گرافیت ضرایب اصطکاک پایین و ساختار پلیته لایههای مولکولهایشان دارند. بنابراین، ساختار آنها بین لایهها نسبتاً ضعیف است.

لوبریکانت جامد اعمال شده

پلیتترافلوئورواتیلن (PTFE) ساختار لایهای مانند دیسولفید مولیبدن و گرافیت به عنوان یک لوبریکانت ندارد. بنابراین، از آن به عنوان یک افزودنی در گریس، روغن و سایر لوبریکانتها استفاده میشود. علاوه بر این، انواع مختلفی از قطعات ماشین میتوانند از PTFE به عنوان یک فیلم یا پوشش ضد اصطکاک استفاده کنند و میتوانند آن را با آلومینیوم ترکیب کرد تا یک پوشش سخت آندیسایزینگ به دست آورد.

علاوه بر این، لوبریکانتهای جامد میتوانند با پیوندزنندههای معدنی و آلی یا به صورت دانههای متصل یا پودر بدون پیوند روی سطوح برای ایجاد پوششهای خواصپذیر استفاده شوند. اتصالات فشاری میتوانند دارای دیسولفید مولیبدن ترسیب بخار شده باشند تا به عنوان یک عامل ضد گیر کار کنند.

فصل ۳: مواردی در انتخاب لوبریکانتها

مهم است که مسائل اساسی مرتبط با هر گزینه لوبریکانت، مانند روغن یا گریس، و تأثیر آن بر فرآیند از جمله ویسکوزیته، توزیع روغن، گرما و غیره را در نظر گرفت. این مسائل عبارتند از:

لوبریکاسیون روغن

- روغنهای مورد استفاده مانند روغن لوبریکاسیون درون بلبرین باید از نوع روغنهای سنتتیک یا روغنهای معدنی با کیفیت بالا باشند. عواملی مانند بلبرین، بار، سرعت، روش لوبریکاسیون و دمای کارکرد بر انتخاب نوع روغن تأثیر میگذارد. مزایا و ویژگیهای لوبریکاسیون روغن شامل موارد زیر است:

- روغنها در استفاده آسانتر هستند. میزان لوبریکانتی که به بلبرین میرسد، قابل کنترل است زیرا نگهداری لوبریکانت آسان نیست.

- روغن برای دماها یا لوبریکاسیون با سرعت بالا مناسبتر است.

- روغن را میتوان به راحتی تمیز نگه داشت واسطهای برای سیستمهای بازگشتی است.

روشهای مختلفی برای وارد کردن روغن به بلبرین وجود دارد و ممکن است شامل ویکفید، قطرهفید، حمام روغن، سیستمهای گردش فشاردار و مهروغن هوا باشد. با این حال، از دست دادن لوبریکانت روغن ممکن است بیشتر از گریس باشد.

روغن و بلبرینها

روشهای مختلفی برای وارد کردن روغن به محل اقامت بلبرین وجود دارد. رویههای استاندارد عبارتند از:

حمام روغن

عناصر بلبرین دریاچه را میتوانند از مخزن عبور کنند که از طراحی مسکن بلبرین آمده است. به طور معمول، سطح روغن نباید از نقطه مرکز اجزای نورانی پایینتر باشد. چرنینگ میتواند با استفاده از سطوح روغنی که سرعت بالایی دارند، به حداقل رسانده شود. سطح مناسب روغن با استفاده از تخلیه ارتفاع یا فشارسنجها قابل دستیابی و حفظ است.

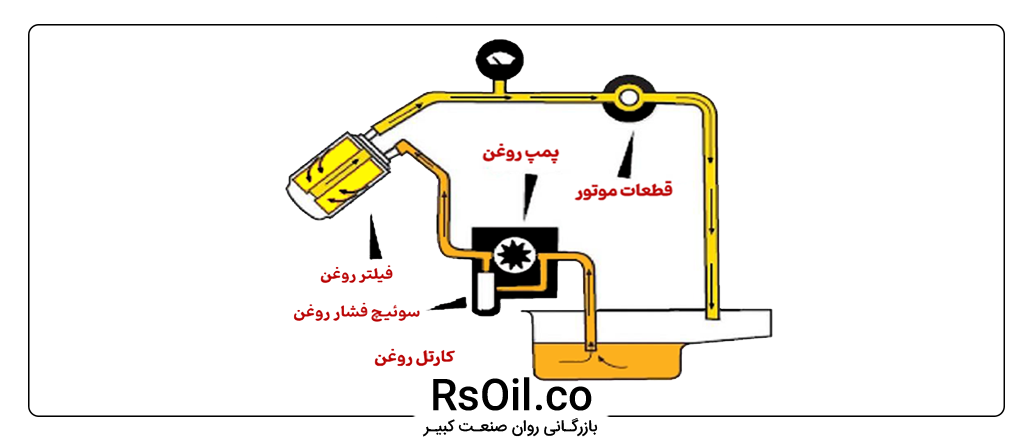

سیستمهای گردش روغن فشاردار

سیستم روغن فشاردار گردشی معمولاً دارای یک پمپ، مخزن روغن، فیلتر و لولهکشی است. در برخی موارد از یک تبادل حرارت استفاده میشود. سیستم روغن فشاردار گردشی مزایای زیر را فراهم میکند:

- میتواند دستگاههای فیلتر کننده روغن را دربرگیرد.

- میزان روغن تحویل داده شده به هر بلبرین میتواند توسط کنترل متر کنترل شود.

- کنترل مثبت وجود دارد که در انتقال لوبریکانت به جای لازم کمک میکند.

- یک مخزن بزرگ وجود دارد که در کاهش تخریب کمک میکند. بنابراین، افزایش عمر لوبریکانت باعث کارایی اقتصادی میشود.

- عملیات شستشو میتواند رطوبت و آلودگی را از بلبرین حذف کند. میتواند در رویآوردهای متعدد استفاده شود.

روغنرسانی به وسیلهی رطوبت هوا

سیستم روغنرسانی به وسیلهی رطوبت هوا در برنامههای پیدرپی با سرعت بالا استفاده میشود. مقدار روغنی که به بلبرینگها میرسد قابل کنترل است. این سیستم اجازه میدهد که روغن اندازهگیری، اتمام و با هوا مخلوط یا اثر ونتوری برای جذب آن از مخزن استفاده شود. به هر حال، هوا صافی میشود و به بلبرینگها تأمین میشود تا روغن کافی به آنها رسد.

سیستم روغنرسانی به وسیلهی رطوبت هوا

دماهای عملیاتی باید نظارت شود تا کنترل سیستم روغنرسانی اطمینان حاصل شود. ورود آلایندهها به سیستم توسط استفاده از ترمینالهای لابیرینتی که به روغن و هوای فشرده مسیر پیوستهای را فراهم میکنند، جلوگیری میشود.

- عواملی که این سیستم را موفق میکنند عبارتند از:

- میزان مناسب روغن و نسبت فشار هوا مرتبط با برنامه

- در محلهای مناسب، ورودهای روغن به بلبرینگها به طور کافی قرار داده شده باشد.

- رطوبت هوا روغن پس از انجام روغنرسانی به طور کافی تخلیه شود.

- کاهش فشارهای اضافی در سوراخهای خالی سیستم اجتناب شود.

سیستم روغنرسانی به وسیلهی مهست قبل از شروع تجهیزات باید چند دقیقه قبل از آن روشن شود تا به بلبرینگها تراش داده شود و از آسیب احتمالی به عناصر و حلقههای چرخان جلوگیری شود.

بشتر بخوانید: همه چیز درباره روان کنندههای صنعتی

نوع روغن

روغنهای روانکار در اشکال مختلف در هواپیماها، خودروها، صنعت و غیره موجود هستند. این روغنها میتوانند نوع ترکیبی باشند، یعنی از ترکیب شیمیایی تولید شده یا نوع نفتی، یعنی از نفت خام پالایش شده تولید شده باشند.

روغن نفتی از مشتقهای از نفت خام، یعنی هیدروکربن نفت، تولید میشود. این روغنها افزودنیهایی دارند که برخی از ویژگیهای آنها را افزایش میدهند. روغنهای تولید شده از نفت به طور اصلی در بلبرینگهای روغنی استفاده میشوند.

روغن مصنوعی: اینها از سنتز شیمیایی تولید میشوند و میتوانند سیلیکون، پلیآلفااولفینها، پلیگلیکولها و بسیاری از استرها باشند. بهترین کیفیت روغن پایه در روغنهای موتور مصنوعی کامل استفاده میشود. مشخصات صنعت ممکن است به طور یکپارچه در سراسر صنعت نباشد. همانطور که پیشتر بحث شد، روغنهای مصنوعی معمولاً افزودنی دارند و محصول نهایی به طور کلی ویسکوزیته بهتری، محافظت بهتر موتور، حفاظت برتر توربوشارژر و موتور تمیزتر ارائه میدهند. به اندازهای که روغنهای مصنوعی عملکرد بهتری دارند، معمولاً به ازای واحد حجم گرانتر از روغنهای معمولی (نفتی) هستند. آنها همچنین به مشکلات تجزیه در شرایط و محیطهای صنعتی خاصی حساس هستند

ویسکوزیته روغن

وقتی انتخاب ویسکوزیته روغن برای بلبرینگها در نظر گرفته میشود، باید عوامل مختلفی از جمله سرعت، بار، نوع روغن، مجموعه بلبرینگ و عوامل محیطی مد نظر قرار گیرند. ویسکوزیته روغن معمولاً معکوس تناسبی با دماست؛ بنابراین، مقادیر ویسکوزیته باید با مقادیر دمای همراه آن اعلام شوند. روغنهای ویسکوزیته بالا در دمای محیط بالا و برنامههای کمسرعتی استفاده میشوند، در حالی که روغنهای با ویسکوزیته معمولی در دمای محیط پایین و برنامههای با سرعت بالا مورد استفاده قرار میگیرند.

مقایسه کلاسهای ویسکوزیته

در هنگام مقایسه کلاسهای ویسکوزیته، روغنهای مصنوعی قادر به عمل در دماهای بسیار سرد یا گرم و کمتر در معرض اکسایش هستند. انواع مختلف روغنها ضرایب فشار-ویسکوزیته مختلفی دارند. بنابراین، هنگام انتخاب بین روغنها، احتیاط لازم است. پلیآلفااولفینها (PAO) ضریب فشار-ویسکوزیته و ساختار شیمیایی مشابه با شیمی هیدروکربنی روغنهای نفتی دارند. بنابراین، روغن PAO معمولاً در محیطهای با دمای بسیار سرد یا گرم بر روی بلبرینگهای روغنی استفاده میشود.

به عبارتی، روغنهای استر، سیلیکون و پلیگلیکول ساختار شیمیایی مکملی دارند که با شیمی هیدروکربنی PAO و نفت متفاوت است. این تفاوت بر ویژگیهای فیزیکی تأثیر میگذارد؛ به عبارتی، ضریب فشار-ویسکوزیته آنها کمتر از آنچه در PAO و روغنهای معدنی است. بنابراین، روغنهای مصنوعی ممکن است فیلم الاستوهیدرودینامیک کوچکتر و نازکتری نسبت به PAO یا روغن معدنی با همان ویسکوزیته در دمای عملیاتی تولید کنند. کاهش ضخامت فیلم میتواند منجر به افزایش فرسایش بلبرینگ و کاهش عمر خستگی بلبرینگ شود.

منحنی اشترایبک

این یک نمایش گرافیکی از رابطه بین اصطکاک و سرعت، بار و ویسکوزیته مایع است. منحنی اشترایبک ضریب اصطکاک را نشان میدهد که در شرایط مختلف عملکرد دارد. محور افقی نشان میدهد که چگونه پارامتر روغنرسانی به طور مستقیم به ضخامت فیلم مایع مرتبط است و یک تابع از ویسکوزیته، بار و سرعت است. هنگامی که ویسکوزیته افزایش مییابد، افزایش سرعت یا کاهش بار باعث افزایش پارامتر روغنرسانی و ضخامت فیلم مایع میشود.

روغنرسانی برای بلبرینگها

در مقابل، روغنهای استر، سیلیکون و پلیگلیکول ساختار شیمیایی مکملی دارند که با شیمی هیدروکربنی PAO و نفت متفاوت است. این تفاوت بر ویژگیهای فیزیکی تأثیر میگذارد؛ به عبارتی، ضریب فشار-ویسکوزیته آنها کمتر از آنچه در PAO و روغنهای معدنی است. بنابراین، اینگونه روغنهای مصنوعی ممکن است فیلم الاستوهیدرودینامیک کوچکتر و نازکتری نسبت به PAO یا روغن معدنی با همان ویسکوزیته در دمای عملیاتی تولید کنند. کاهش ضخامت فیلم ممکن است منجر به افزایش سایش بلبرینگ و کاهش عمر خستگی بلبرینگ شود.

روغنرسانی گریس

برای برنامههای با سرعت کم تا متوسط با محدودیتهای دمای گریس، معمولاً از روغنرسانی گریس استفاده میشود. هر گریس ویژگیها و خواص محدود کننده خود را دارد، و بنابراین هیچ گریس یکپارچه و جهانی وجود ندارد. این گریسها به طور کلی از روغن پایه، افزودنیها و یک عامل ضخیمکن ساخته شدهاند. پلییورها اکنون به عنوان یک ضخیمکن برای مواد روانکار و عملکرد عالی گریس پلییوره به کار گرفته میشود.

ضخامت گریس

ضخامتدهندههای گریس معمولاً مرکب و صاف هستند. ضخامتدهندههای مرکب نتیجه اسید چرب با زنجیرهای بلند و یک اسید دیفانکشنال با یک زنجیره کوتاه است که با یک فلز قلیایی تکفانکشنال واکنش میدهد. ضخامتدهندههای صاف نتیجه واکنش یک اسید چرب تکفانکشنال با یک فلز قلیایی تکفانکشنال هستند. به طور معمول، هیدروکسیدهای کلسیم، لیتیم و ترکیبات آلومینیم به عنوان فرمهای فلز مورد استفاده قرار میگیرند.

نمونههای دیگر از ضخامتدهندههای گریس شامل سولفونات کلسیم، پلییورها، سیلیکاهای تبخیرشده و PTFE هستند.

مشخصات گریس

مشخصات گریس در اطمینان از عملکرد یکنواخت در صورت انتخاب صحیح بسیار حائز اهمیت هستند. این مشخصات معمولاً شامل ویژگیهای فیزیکی وابسته به فرایند تولید میشوند که شامل پایداری مکانیکی، جریان در دمای پایین، مقاومت در برابر آب، یکنواختی و جداسازی روغن هستند. غلظت ضخامتدهنده در گریس بر هر یک از ویژگیها تأثیر میگذارد. بنابراین، نیز تحت تأثیر متغیرهای فرایند تولید قرار دارد. کنترل بهتر این متغیرها در فرایند به معنای حفظ مشخصات گریس است که عملکرد یکنواخت را فراهم میکند.

دماهای پایین

به دلیل مقاومت در برابر حرکت اولیه که ممکن است بسته به کاربرد زیاد شود، گشتاور شروع در دماهای پایین برای یک بلبرینگ روغنرسان بسیار حائز اهمیت است. برخی از ماشینآلات ممکن است در دماهای بسیار سرد دچار مشکل شوند و نیاز به گریسهایی با روغنهای دمای پایین با دامنه دمای کاری گسترده داشته باشند. در مواجهه با ورود آب، گریسهای مبتنی بر آلومینیوم و کلسیم به دلیل مقاومت آنها در برابر آب استفاده میشوند. گریسهای مبتنی بر لیتیوم نیز، به عنوان گریسهای چندمنظوره، در بلبرینگهای چرخ و کاربردهای صنعتی مختلف استفاده میشوند.

گریس مبتنی بر کلسیم

همانطور که قبلاً بیان شد، روغنهای پایه مصنوعی حداکثر دمایی بالاتری نسبت به گریسهای مبتنی بر نفت دارند. این روغنهای پایه مصنوعی مانند استرهای آلی، استرها و سیلیکونها معمولاً با افزودنیها و ضخامتدهندههای معمولی استفاده میشوند. گریسهای مصنوعی میتوانند در دماهای از -100°F تا 550°F عمل کنند.

با این حال، گشتاور شروع در جاهایی که گریس روغنی به کار میرود، به نسبت خواص مسیرهای گریس یا ثابتی گریس نیست، بلکه تابعی از خواص رئولوژیک گریس است.

دماهای بالا

برای گریسهای روغنی، حداکثر دما با کارآمدی مهارکنندههای اکسایش و پایداری اکسایش مایع مرتبط است. ترکیب روغن پایه و دمای افتان نقطه گریس، محدوده دما را تعریف میکند. به عنوان یک قاعده کلی، عمر گریس به اندازه دو برابر میشود هر گاه دمای عملیاتی 50°F افزایش یابد.

انتخاب گریس باید به محدودیتهای دما، مقاومت در برابر اکسایش و پایداری حرارتی برای کاربردهای دمای بالا توجه کند. در کاربردهایی که در دماهای بالای 250°F روغنرسانی نمیشوند، مایعات مصنوعی شیمیایی یا روغنهای معدنی بسیار پالایششده به عنوان جزء روغن گریس استفاده میشوند.

تأثیر آب

آب و رطوبت میتوانند آسیب بلبرینگ را گسترش دهند. یک اندازهگیری میتواند به گریسهای روغنی داده شود تا از این آلودگی حساب کند. همانطور که پیشتر بیان شد، کمپلکسهای آلومینیوم و کلسیم مقاومت خوبی در برابر آب دارند. به عبارت دیگر، گریسهای صابون سدیم نباید در معرض آب قرار گیرند زیرا قابل حل در آب هستند.

آب غلیظ یا حل شده در روغنهای روغنی میتواند بر عمر خستگی بلبرینگ تأثیر منفی بگذارد چرا که آب میتواند باعث حک بلبرینگ شود. هر چند که نامعلوم است چگونه آب عمر خستگی را کاهش میدهد، اما این به وسیله نفوذ از میکروشکستهای حلقههای بلبرینگ ناشی از چرخههای استرس ایجاد میشود. این باعث شکستگی هیدروژن و زنگ زدگی در میکروشکستها میشود و در نتیجه شتاب بخشیدن به گسترش این شکستگیها میشود.

میکروشکستها

بعضی از مایعات آبی مانند امولسیونهای معکوس و آب-گلایکول همچنان به خستگی بلبرینگ کمک میکنند. این آب از آلودگی متفاوت است؛ با این حال، هنوز هم به عنوان مایعات حاوی آب محسوب میشوند.

فصل 4: دستیابی و نگهداری روغنها

گریس معمولاً در بشکههای 35 پوندی عرضه میشود و روغن معمولاً در سطلهای 5 گالنی و بشکههای 55 گالنی فراهم میشود. افزودنیها در روغنها عمدتاً برای تعیین عمر مفید روغنها استفاده میشوند. توصیه میشود که از موجودی قدیمیتر با استفاده از مفهوم اولین وارد، اولین خارج (FIFO) استفاده شود. محیطهای خشک، تمیز و کمتر تحت تأثیر نوسانات دما، شرایط نگهداری را فراهم میآورند که عمر مفید را به حداکثر میرساند. اگر بشکهها باید در فضای باز نگهداری شوند، باید در کنار گذاشته شوند و برای حفاظت از بشکهها از سویل و تارپ استفاده شود.

بشکهها میتوانند هنگام حمل و نقل روی کنارههای خود رول شوند اما نباید رها شوند. تیغههای لیفتراک ابزار صحیحی برای نگهداری لبههای بشکه نیستند بلکه باید از فکهای نگهداری بشکه بر روی لیفتراکها استفاده شود چرا که این فکها میتوانند اطراف بشکه را محاصره کنند.

تمیزی روغن تأثیرات عمر تجهیزات را متأثر میکند. استانداردهای بینالمللی سازمان (ISO) بر اساس اندازه و تعداد ذرات بر هر میلیمتر به منظور ارزیابی تمیزی روغن استفاده کردهاند. با این حال، روغنهای جدید هم ممکن است دارای تعداد ذرات بالا باشند و برای دیگر ماشینها توصیه نشوند و در نتیجه نیاز به فیلترینگ قبل از استفاده داشته باشند تا عمر تجهیزات را کاهش ندهند.

دقت در رفتار با روغنهای روغنی امری ضروری است چرا که این امر به کاهش مواد آلودگی و جلوگیری از مخلوط شدن فرمولاسیونهای مختلف کمک میکند. بنابراین، این باید یک قسمت حیاتی از برنامه روغنرسانی باشد. با استفاده از دستورالعملهای ایمنی زیستمحیطی، روغنهای استفادهشده باید دفع یا بازیافت شوند.

متداولترین عملیات فیلترینگ روغن در صنعت

با حفظ شرایط روغن به مدت طولانی، هزینههای خرید و دفع میتواند صرفهجویی شود. عمر خدماتی روغنها میتواند با افزودن افزودنیهای حلال به روغن در حال خدمت افزایش یابد. افزودنیهای حلال از جمله روغنهای پایه مصنوعی با حلالیت بالا هستند. آنها به عنوان مکملهایی عمل میکنند که ذرات را از تجزیه و تحلیل خروجی محلول باز میدارند و این امر باعث پسزمینه شدن زودهنگام فیلترها میشود. این مکملها همچنین از وارنیش جلوگیری میکنند.

تولیدکنندگان فیلترها در حال جعل کاسههای فیلتر خود به منظور محیطزیستپسند بیشتر هستند، زیرا این کاسهها میتوانند قابل بازیافت یا استفاده مجدد باشند و در نتیجه هزینهها و هزینههای دفع را کاهش دهند. وسایل وارد شده از الیاف یا کاغذ به راحتی قابل خارج شدن هستند و سپس دفع میشوند. بنابراین، شبکههای سیم، درپوشهای انتهایی و غیره میتوانند مورد استفاده و استفاده مجدد قرار گیرند و از هدر رفت مواد 80-90% کاسته شود.

روغنی که برای دوران مناسب مخصوصاً در عملیات تولید بزرگ قرار دارد، میتواند بازیافت شود. این به این دلیل است که نشتی روغن در چنین عملیاتی جلوگیریناپذیر است و حتی سیستمهای بهترین طراحی هم روغن نشتی شده خود را از طریق حوضچههای زهکشی جمعآوری میکنند. بنابراین، هر نوع روغن به صورت جداگانه جمعآوری شده و سپس خشک و فیلتر شده و در نهایت دوباره استفاده میشود. روغن نشتی که بازیافت شده است، تأثیر زیستمحیطی را کاهش میدهد و میتواند هزینههای روغنرسانی یک شرکت را از طریق کاهش هزینههای دفع و زباله صرفهجویی کند.

نتیجه گیری

یک روغن میتواند به عنوان یک ماده مورد استفاده بر روی سطوح با حرکت نسبی میان آنها بهکار رود. هدف اصلی این استفاده از روغن کاهش اصطکاک و سایش بین سطوح است. با این حال، روغن میتواند علاوه بر این وظایف اصلی، وظایف دیگری نیز داشته باشد. این وظایف اضافی شامل عمل به عنوان عامل دربندی، عامل انتقال حرارت، عامل جلوگیری از زنگزدگی و عاملی برای گیرافتادن و اخراج آلایندههای سیستمهای مکانیکی هستند. بدون توجه به اینکه سیستم به صورت خودکار یا دستی باشد، هدف این است که نوع روغن مناسب را در زمان مناسب و به مقدار مناسب استفاده کنیم.